扭轉意外為意料之中

扭轉意外為意料之中

插畫/LASSE SKARBOVIK

資料來源:https://www.hbrtaiwan.com/article_content_AR0002627.html?success=Y

(2021/3/30編按:長榮海運巨型貨輪長賜號〔Ever Given〕在蘇伊士運河上「卡關」近一週後,終於在29日成功脫困。這起意外不只造成航班大堵塞,連帶加深全球供應鏈及原物料壓力。)不管是超級風暴,還是工廠失火,這些災禍幾乎都無法預測,而且往往導致供應鏈中斷,造成重大的損失。本文提出一種新模型,能量化供應鏈中斷對公司造成的衝擊,而不探討中斷原因或可能性,來妥善管理突如其來的風險。

傳統的供應鏈風險管理方法,是針對每種可能擾亂營運的事件,了解它們發生的可能性和衝擊大小。對供應鏈中斷的常見情況,像是供應商效能不佳、預測錯誤、運輸出問題等,這些利用歷史資料來量化風險程度的方法很管用。

但對那些出現機率很小,造成的衝擊非常大的事件,就不一樣了,像是2005年重創美國的卡翠納颶風、2003年的SARS這種高度傳染性疫疾,或是工廠失火和政治動亂之類的突發事件,導致營運嚴重停擺。由於這些罕見事件的歷史資料有限,甚至沒有,很難用傳統模型來量化風險。因此,許多公司對這類事件準備不足,一旦災難驟現,後果可能很慘重。連營運非常老練的公司,都可能在事發後才忙著應變。2011年,日本的福島地震和海嘯後,豐田汽車公司就受到這種慘痛教訓。

為應付這類挑戰,我們發展出一套模型,用電腦化的數學方式來說明供應鏈,把重點放在供應鏈某些點可能發生的問題,像是供應商關閉工廠或物流中心淹水等,因而造成的衝擊,但不去探討供應中斷的原因。這種分析的優點,就是不必推斷特定風險可能發生的機率,因為不論是什麼原因造成營運中斷,同一套應變策略都同樣管用。只要利用這種模型,一旦碰到任何危機,像是重要供應商的設施停擺兩個星期,不論原因為何,公司都可以估算出財務和營運會受到多大的衝擊。此外,這種運算模型很容易迅速更新。這點非常重要,因為供應鏈隨時都在變動。

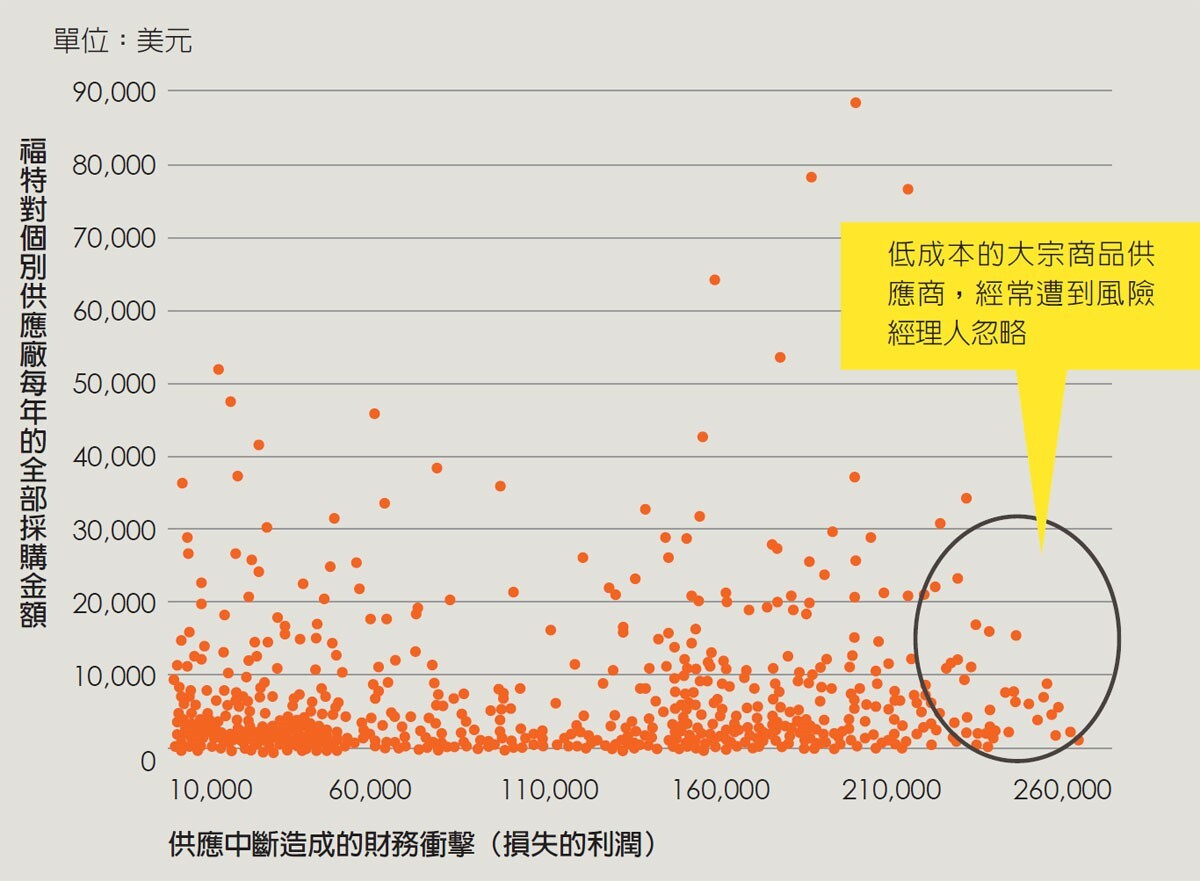

我們在福特汽車公司和其他企業發展、應用這套模型時,意外發現各公司每年對特定廠址的採購花費,與這個廠址營運中斷對公司績效造成的衝擊,並沒有什麼關連。其實,就像以下要討論的個案研究「福特汽車」一樣,最大的風險,常是在意想不到的地方。

在實務操作上,這表示使用傳統風險管控技巧,以及簡單經驗法則(例如向某廠址採購金額)的領導人,經常只注意所謂的策略性供應商,認為它們供應的零組件,對產品差異化極為重要,並投注了很大的經費,卻忽略了與一般低成本、大宗商品供應商有關的風險。經理人因此處置失當、浪費資源,使組織暴露在隱藏的風險而不自覺。本文將描述我們的模型,以及企業能如何使用這種模型,以辨認、管理,並減少供應鏈風險可能造成的衝擊。

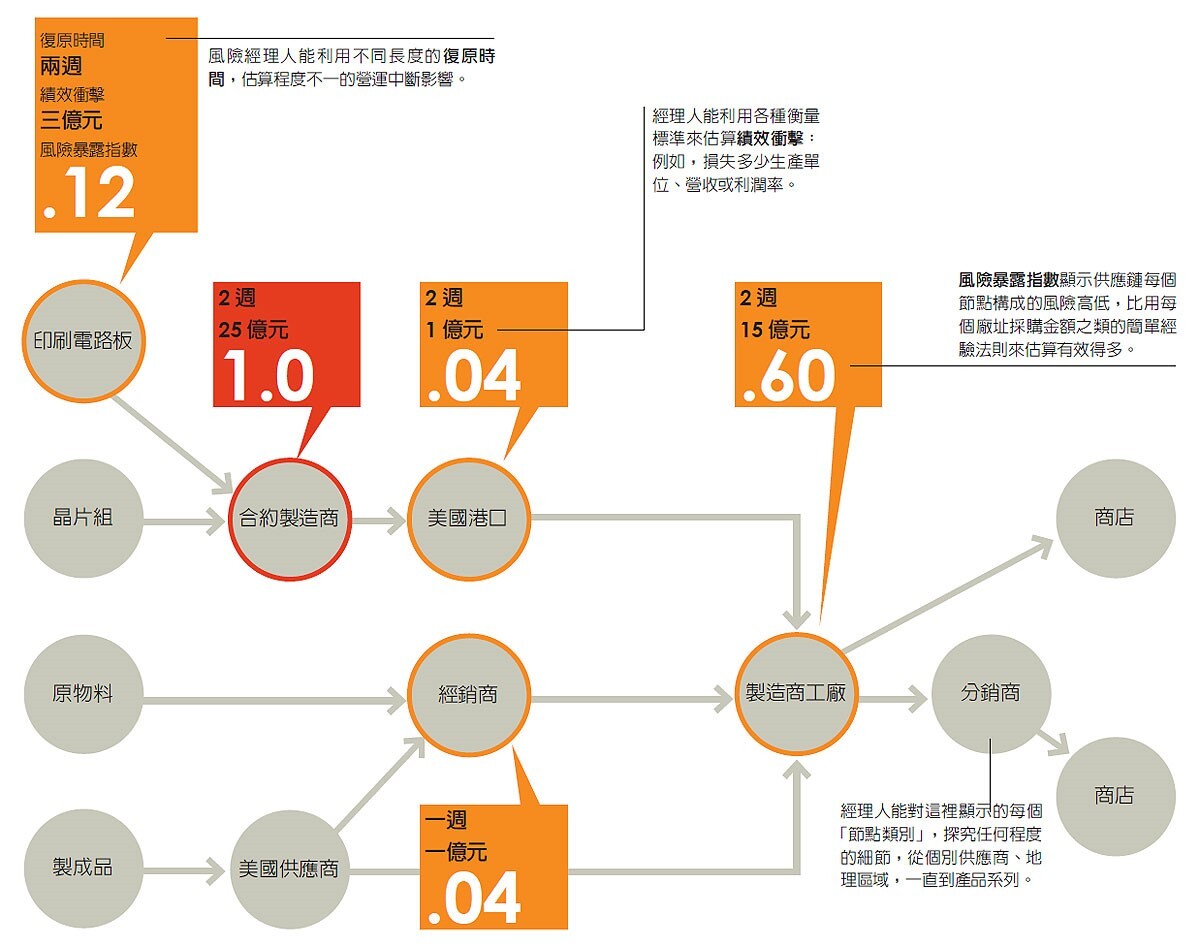

復原時間和風險暴露指數

我們模型最重要的一個特點,就是復原時間(time to recovery, TTR),也就是特定節點,像是供應商的設施、物流中心或運輸中心,一旦營運中斷,要恢復全面運作,需要多少時間。TTR的價值有多高,是藉著檢討歷史經驗,以及對採購者或供應商進行意見調查來決定(見「利用簡單問卷評估衝擊」)。每個節點可能都有獨特的價值,同一組節點裡每個節點的價值也可能不同。

利用簡單問卷評估衝擊

要評估與某家供應商有關的風險,第一步就是估計那家供應商的各個廠址,在各種中斷供應的情境下所需的復原時間(TTR)。公司能擬定一套簡單的調查問卷來收集重要資料,包括:

1. 供應商

■ 廠址所在(城市、地區、國家)

2. 來自這個廠址的零組件

■ 零組件數目和說明

■ 零組件成本

■ 這種零組件每年的數量

■ 這種零組件的存貨資料(有幾天的供應量)

■ 對這個廠址的整體採購金額(每年)

3. 終端產品

■ 原廠設備製造商(OEM)利用這種零組件製造的終端產品

■ 這些終端產品的利潤率

4. 從供應商廠址到OEM客戶廠址的前置時間

■ 日數

5. 復原時間(TTR)

這些廠址要恢復全部功能所需的時間。

■ 供應商廠址停擺,但生產機具並未受損

■ 生產機具毀損

6. 損失成本

■ 能否從其他地方緊急補充組件?如果可以,要多少成本?

■ 能否動用額外資源,像是加班、增加班次、交替產能,以應付需求?如果可以,要多少成本?

7. 供應商風險評估

■ 這個供應商生產產品時,是否只有單一廠址?

■ 這種組件有沒有別的供應商?

■ 這個供應商財務是否穩定?

■ 績效指標,例如前置時間、供貨率、品質,是否容易變動?

8. 對這個「供應商─零組件」組合的風險減緩策略

■ 尋求替代供應商

■ 準備額外存貨

■ 其他

我們的模型,是把TTR資料與多層次的供應商關係資料、物料清單資料、營運和財務衡量指標、在途和現場存貨水準、每種產品預期的需求等加以統合。公司能藉此呈現整個供應網的詳細情況,從個別零組件,一直到按零組件類別、供應商、地理區域或產品系列劃分的聚合資料。這種做法,讓經理人能根據需要,探索更詳細的資料,並看出以前沒察覺的仰賴供應商情況。這種模型,能用時間長短不同的TTR來測試各種情境,計算不同嚴重程度的營運破壞,可能會造成什麼樣的損害。

我們的模型在進行這種分析時,在TTR持續的時間內,一次排除供應鏈的一個節點,然後決定供應鏈如何反應,才能把這個節點營運中斷造成的衝擊,減到最低限度,例如,減少存貨、轉移生產地點、加速運輸,或是重新分配資源。公司採取的最佳反應,會對這個節點的財務或營運造成績效衝擊(performance impact, PI),而公司會對這種PI採取一些不同的衡量方法,例如,損失多少生產單位、營收或利潤。這種模型能分析整個供應鏈的每個節點,並為每個節點設定PI。PI值最大的節點,例如損失的銷售或生產單位最多,風險暴露指數(risk exposure index,REI)為1.0。所有其他節點的REI分數,都是根據這個訂定的;因此,營運中斷造成衝擊最小的節點,指數就接近零。這些指數,讓公司一眼就能看出風險經理人該注意哪些節點。

這種模型的核心,是利用「線性最佳化」(linear optimization)這個通行的數學技巧,來決定一個節點一旦營運中斷,在TTR期間的最佳因應措施為何。這種模型會把現有和替代供應來源、運輸、製成品、再製品和原料存貨,以及供應鏈內的生產仰賴狀況,全部列入考量。

我們的做法有好幾種好處,包括:

指出隱藏的風險暴露。

這種模型協助經理人看出供應網的哪些節點,造成最大的風險暴露,而且經常能顯示以前隱藏或遭到忽略的高風險之處。這種做法,也讓公司能比較各種減輕風險衝擊方法的成本和利益。

免除預測罕見事件的需求。

不論營運為何中斷,這種模型都能針對供應鏈可能出現的任何一種中斷,決定最佳的反應方式。公司不必試圖量化極罕見的高風險事件出現可能性,可以把注意力放在辨認公司面對的最重要風險,並採取風險管理策略,來減輕這些風險。

呈現供應鏈的仰賴情況和瓶頸。

公司也能利用這些分析,來做存貨和資源管控決定,以強化整個供應網。在做出這種籌畫時,也應想到如果有一家供應商供應中斷,並影響到好幾家同業時,競爭對手可能忙著爭奪替代資源。我們常忽略這種跨同業衝擊,而公司可預先與備用供應商擬定合約,在主要供應商供應中斷時,獲得優先供貨,以減少復原時間和財務衝擊。

促進討論和學習。

使用這種方式分析供應鏈的過程中,經理人必須與供應商、內部團體討論重要設施可接受的TTR水準,並對縮短復原時間的最佳流程分享心得,藉此把營運中斷的衝擊減至最低。

某高科技製造商的風險暴露指數

我們的模型,讓各個行業的公司,都能有效辨認供應鏈存在隱藏風險的地方。不妨想像一家高科技廠商,它的供應商和裝配廠遍布世界,經理人應為供應鏈的每個節點,估計萬一這個點供應中斷所需的復原時間(這個節點需要多少時間才能恢復全面運作),接著計算績效衝擊,例如復原期間損失的銷售。藉著為績效衝擊的價值訂定指數,經理人能一眼看出哪些節點構成最大風險,並據以安排消減風險策略。

規範行動

我們的模型,是向組織提供一套根據風險大小,把供應商分類的量化標準。利用這個模型提供的資料,可以根據兩個面向,來把供應商分類:公司在特定年度,向每個供應廠商採購的全部金額,以及每個供應點營運中斷對公司造成的績效衝擊。現在來看對供應商的分類,並探討適合每一類的風險管理策略。

明顯的高風險。

大多數公司把風險管控活動,集中在公司的總體採購金額和績效衝擊都很高的供應商。這些供應商通常提供會強烈影響顧客採購決定、經驗的昂貴零組件,像是汽車座椅和儀表板。這些所謂「策略性組件」的成本,經常占整個製造成本的一大部分。其實,對許多公司來說,這類廠商只占所有供應商的20%,卻占公司整體採購花費的大約80%。由於策略組件通常全由一家廠商供應,這方面的消減風險策略,包括與供應商形成策略伙伴,以分析和減少風險暴露;鼓勵一些供應商在不同地區分散設廠;追蹤供應商的效能;發展和施行營運連續性計畫。

風險低。

總體採購金額和對公司的財務衝擊都很低的供應商,不需密集的風險管控投資。根據我們的經驗,大多數公司只要投資在準備額外存貨上,或是談判附有違約罰則的長期合約,就可有效管理這些供應點營運中斷,讓它構成的風險降到極低。

隱藏風險。

但許多公司嚴重受制於「隱藏風險」供應商。它們對這些廠商的總體採購金額很低,不過一旦供應中斷,造成的財務衝擊卻很大。連最老練的經理人都很容易認為,總體採購金額等同績效衝擊。他們知道,策略性零組件對供應鏈來說,是很大的風險,卻忽略提供大宗商品的低成本供應商,也可能會帶來意想不到的大風險。傳統的風險評估作業經常漠視這些零件,認為它們對公司產品增加不了多少價值。但是,事實上大宗商品市場通常由少數幾家廠商把持,使採購者很容易面對供應中斷。例如,在汽車工業,廠商對塑膠圈(O-rings)或排氣閥供應商的整體採購金額通常很低,可是一旦這類貨品供應中斷,工廠生產線就得停擺。因此,確保供應充裕非常重要。這種問題通常可以沿用針對其他類型供應商而擬定的策略來解決:投資於準備額外存貨,規定供應商必須在不同地方設廠,或是採取分散貨源的策略。

公司也可利用營運彈性,來對付隱藏的供應風險。例如,系統彈性(本案例是迅速改變工廠生產組合)使百事瓶裝集團(Pepsi Bottling Group)在碰到一家供應商附近的化學工廠失火時,得以迅速因應造成的供應中斷。而產品設計彈性(本案例是利用標準化零組件)則使諾基亞(Nokia)在射頻晶片供應商工廠失火造成供應中斷時,得以迅速恢復正常營運。最後,流程彈性(本案例是調整員工技能和流程)使豐田碰到煞車油比例閥供應嚴重中斷時,得以迅速恢復供應。

個案研究:福特汽車

我們利用這套方法,分析福特對供應鏈中斷風險的暴露情況。我們與福特採購和研發部門經理凱斯.康斯(Keith W. Combs)、史帝夫.法拉齊(Steve J. Faraci)、歐樂格.葛西金(Oleg Y. Gusikhin和張棟(Don X. Zhang,音譯)合作,探討兩種情境。第一種,是有個供應商的生產設施營運中斷兩個星期,第二種,是供應商必須更換工作機具,生產設施必須停止營運八個星期;本文描述的細節經過更動,以保護福特的敏感資料。

福特擁有多層次供應網,其中一些供應商的前置營運時間很長,而且還有複雜的物料清單結構、安全庫存,以及有多個生產線共用的組件。這些供應商的廠址中約有61%,在營運中斷的情況下,不會影響福特的利潤。相形之下,約有2%廠址一旦營運中斷,會對福特的利潤造成重大衝擊。但這些會造成最大損害的廠址,福特每年的採購額卻比較小。這個發現使福特的經理人感到意外。其實,福特的風險管控經理,以前從未把其中許多供應商列為高風險暴露來源(見對福特一千個供應點的分析表:「供應中斷對福特利潤的衝擊」)。

供應中斷對福特利潤的衝擊

那些一旦營運中斷,會對福特造成最大損害的廠址,每年來自福特的採購額反而較小,而福特以前從未把其中許多廠列為高風險暴露來源。這份資料經過更動,以保護福特的敏感資訊。

利用這個模型,福特得以分辨哪些是不需特別風險管控的供應點,像是TTR時間短、財務衝擊也低的那些;哪些則是有必要擬定更徹底消減營運中斷計畫的廠。這種分析,讓福特得以評估它能採取何種替代步驟,以化解高衝擊風險,並為減緩風險的策略,擬定更妥善的先後次序。例如,經理人發現,公司存貨量對某些供應商的風險暴露指數影響很大。因此,福特擬定流程,每天監督與這些供應商有關的存貨量。

2012年3月,一種稱為尼龍12(Nylon 12)的特別樹脂缺貨,使整個汽車業都大受影響。這種樹脂是製造油箱、煞車零組件、汽車座椅的材料。德國贏創公司(Evonik)是這種樹脂最重要的供應商,而它設在德國馬爾(Marl)的工廠發生爆炸,造成嚴重的損害。贏創花了六個月才恢復生產,在這段期間,福特和其他大車廠的下游生產設施都受到嚴重影響。福特的經理人如果早點採用這個分析架構,就能預先發現這種風險暴露,以及相關的生產瓶頸,並主動與贏創合作,加緊提早啟動贏創在新加坡設立的新廠。目前,這座工廠預定2015年開始生產。就像其他許多公司一樣,福特的供應鏈愈來愈全球化、愈來愈複雜,範圍也擴張得愈來愈大。這種情況勢必帶來更多可能中斷的節點,而福特必須看清和管理這些潛在風險。利用我們的模型,它可以迅速量化供應鏈面對的各種風險,並判斷哪些策略在一旦供應中斷時,可以有效減緩公司受到的衝擊。

專注評估如何因應

我們為管理供應鏈風險擬定的方法,讓經理人不必猜想發生衝擊力極大的罕見事件可能性,只需專心評估組織有哪些經不起供應中斷的弱點,無需管問題出在哪裡,或是怎麼造成的。這個量化的方法,提供一套容易了解的風險暴露衡量標準,以及一種把供應商分類的流程,以協助形成彈性大得多的供應網。

(黃秀媛譯自 “From Superstorms to Factory Fires,” HBR, January-February 2014)